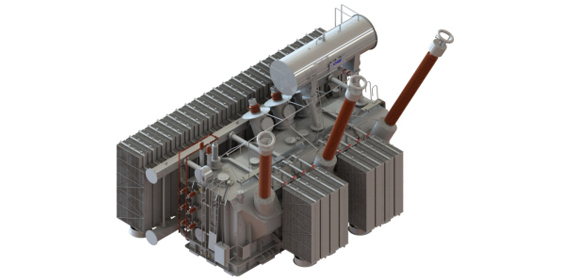

500kV级系列油浸式电力变压器是在消化吸收国内外先进理念,通过自主优化创新,成功生产的低噪声、低损耗、低局放、高抗短路能力及过载能力强的系列变压器。该系列变压器的电磁计算和验证分析均采用先进的设计软件进行计算分析,结构设计采用SolidWorks三维软件进行辅助设计。

1)采用漏磁计算,采取有效措施降低杂散损耗,同时有效地防止局部过热,降低绕组热点温升。 2)合理选用线圈导线,降低绕组涡流损耗,杂散损耗等附加损耗。 3)优化并联导线间换位,使交链磁通均匀,降低漏磁引起的环流损耗。 4)采用新型的磁屏蔽结构,降低结构件杂散损耗,防止局部过热。 5)铁芯小级片上实施开槽加工,降低铁芯结构件损耗,防止局部过热。

1)采用动态分析方法进行短路机械力解析计算。 2)低压采用自粘性换位导线,有效地增加了抗短路能力。 3)绕组绕制采用带有拉紧装置的立绕机或卧式饶线机,内衬硬纸筒。 4)导线换位采用液压换位工具。 5)器身采用恒压干燥和整体组装,整体组装采用热套装。

1)对电场进行解析计算,改善电场集中的区域。 2)通过使用特殊的粘结剂,在变压器全部组装后抽真空注油的手段,有效地防止在绝缘件及变压器内部形成气泡,从而降低局放。 3)铁芯、线圈绕制、器身装配、总装配、试验等都在全空调、全封闭、无尘净化的车间内进行,有效地控制异物进入器身,同时引线的连接都通过压接方式(与常用的焊接不同)进行,降低局放。

1)选用优质铁心材料、选择合适的磁通密度与铁心的自振频率。 2)采用高精度的具有步进剪切、自动堆垛功能的乔格线,减小硅钢片毛刺。 3)铁芯叠积采用“阶梯全斜步进搭接接缝技术”,改善接缝处磁通分布。 4)采用PET带对铁芯进行均匀绑扎,减少铁芯振动。 5)铁芯整体与油箱“软连接”,降低器身的噪声向油箱传播。

1)进行油流分布计算,采用合理油流分布结构,降低绕组热点温升和平均温升。 2)大容量变压器绕组设置轴向油道。 3)控制绕组横向涡流损耗。

套管设计采用动态设计法,水平加速度取为0.5g,波形取为共振正弦三次谐波,加载部位为套管法兰座下端。变压器本体采用静态设计法,静态水平加速度为0.5g。

1)通过软件仿真计算,消除结构件强度薄弱点,提高结构件机械强度。 2)采用高强度钢板制作。 3)采用激光切割设备加工,结构件变形小、应力小。

在线解答,为您解决问题

500kV电力变压器

5000kV级系列油浸式电力变压器